AHOPE

恒以致远 朴以致坚

经典案例 / CASE

案例1:

烟草行业某客户生产系统虚拟化平台建设项目

关键词:200+物理节点 软件模版 自动部署

项目背景:

某制造企业在传统信息化建设模式下,频繁部署软硬件系统,应用系统建设各自为战,系统集成度低,标准不统一、数据信息分散、资源综合利用率不高,软硬件运维成本高、跨条线的数据利用和应用创新很难实现。

为解决上述问题,客户基于MixCloud云计算平台,建设成全新一代松耦合、高度可扩展、更高效率、高可用、高安全性的云计算管理平台,为各种规模和类型的云应用,提供统一的开发、运行和管理服务。

上线运行情况:

项目在2016年末签订合同后开始实施,在2017年底系统上线,大大提高了虚拟化环境创建的效率及基础架构的利用率,减轻运维人员的工作量,通过缩短系统部署时间,从而压缩开发测试周期,提高新系统,新服务上线的效率。

项目规模:

项目实施后,云管理平台管理总共200+台x86和power物理机,实现25个软件模版的自动部署;通过云平台实现资源的自服务申请,流程化审批,虚拟资源和物理资源的统一管理和监控。

方案优势:

云计算平台加快和简化了私有云服务的提供,通过云服务客户可以方便管理云资源,创建新的云服务;并通过减少维护成本,灵活扩展提高系统经济效益。

系统架构图:

案例2:

交通行业某物流信息服务中心平台容灾环境项目

关键词:双活容灾 可靠性服务 系统管理

项目概况:

随着信息技术的发展和行业信息化进程的加快,信息化在物流行业发展中发挥越来越重要的作用。作为国家级物流公共信息枢纽平台,已拥有物流交换中心、信用共享中心、服务交换系统、物流跟踪中心等30余个应用系统在平台上运行。这些系统的运行和生成的海量数据已成为行业进行科学决策和内部监管的必须。行业的实时性要求对数据的安全保护和应用系统的可持续运行提出了更高要求。目前,平台数据中心只有在电信IDC机房单地运行,难以规避突发人为灾难或自然灾害的风险。

建设目标:

根据《信息安全技术信息系统灾难恢复规范》(GB/T 20988-2007)等国家信息安全法律法规及有关规定,以及相关政策要求,分析当前行业容灾现状,结合平台信息系统现状要求和实现业务数据安全的实际需求,探索平台灾备体系建设模式,提升平台信息系统的灾难应对能力。

按照平台建设的发展规模以及出现的业务连续性的要求,首先解决当前最迫切的问题,然后在这个基础上对容灾平台进行整体规划、分步实施。本期对目前国家平台中统一身份认证系统7*24小时运行不间断运行的要求,完成统一身份认证系统的双活运行。

建设原则:

整体部署方案详实准确,不影响业务正常进行。保证数据的完整性和安全性,整体操作平滑过渡。IT价值是服务能力为核心,IT设备将整合为一个平台,提供简单高可靠的整体服务,平台具体提供网络,安全,数据,应用,分析,存储,可视管理的支撑功能,根据前端管理需要,应用项目建设需要,提供快速敏捷的交付和支撑,管理能力,系统能够根据性能要求,添加设备即可扩展;根据功能要求,将新添功能覆盖到所有相关硬件上。

以可靠和简单为重点:

整个IT将以数据的实时可靠性服务为第一要素,系统管理方便简单为第二要素。

安全可控:

整个IT系统具有安全可控的特性,可以根据不同网络为阀门,不同应用为阀门,不同使用者为阀门,实现用户、应用、网络、数据的控制。

人与技术配合:

良好的系统,没有人的维护,无法实现运行阶段的高水准的发挥,因此需要熟悉应用,数据库的工程师进行数据,应用,管理的运维,让系统发挥出精良的水准。

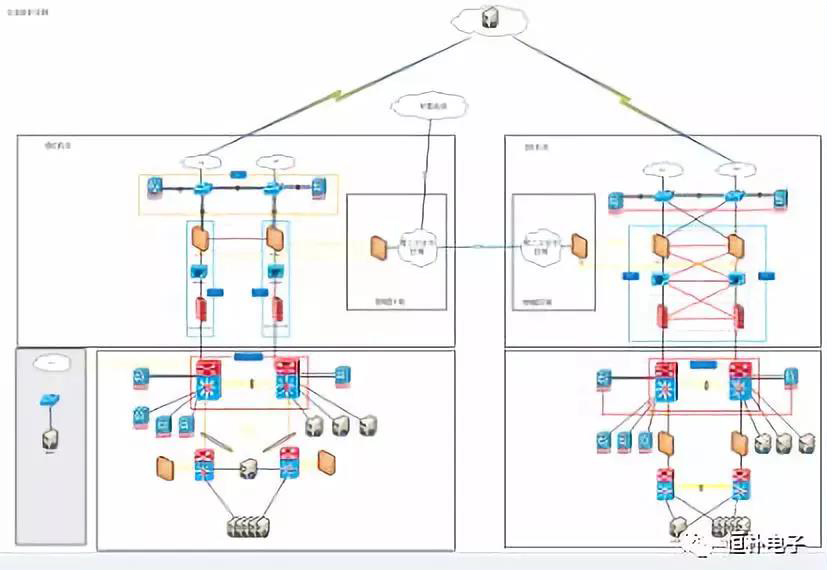

系统部署拓扑图:

案例3: 某制造型企业智慧制造平台项目

项目背景:

在企业构建智慧化企业的背景下,提出全过程生产实时感知、实现柔性生产、产品品质的持续改善、智慧化设备管理、智慧综合管理以及智慧安全管理等六大“智慧工厂”建设目标。

本系统主要包括在车间级作业管理的生产数字化管理系统、库管理系统、集控系统、动力能源系统、安防系统、工厂级的MES执行系统、智慧设备信息系统和办公管理的OA系统。

建设内容

智慧制造平台项目建设内容包括以下五大部分:

1、生产状态实时感知

生产状态实时感知是指建立以生产车间、生产工序、生产设备的三维图形作为载体,动态采集和计算生产过程中的所有数据(自动化数据和人工数据),并将其转换为信息(结果和工作指导),在此基础上,建立相应的生产模型,利用自动化技术、信息化技术(大数据技术、流式计算技术)等自动感知生产过程的状态和生产的潜在变化趋势,并借助移动互连技术实现信息的主动推送,并引导作业人员执行相应的作业,各级管理人员能够直接对执行结果进行跟踪、评价和考核,最终建立“数据可视”、“流程可知”、“结果可溯”的新型智慧工厂管理形态。

2、生产运营驾驶舱

生产驾驶舱以岗位为核心,围绕各级管理者的决策环境建立综合指标模型,实时反映工厂的运行状态,将采集的数据形象化、直观化、具体化,为管理层提供“一站式”决策支持,最大化地发挥管理人员了解、领导和控制工厂业务。

3、制造生产全流程精准追溯

通过制造生产全流程追溯和跟踪系统,一方面制造生产企业在发现质量缺陷后,可以准确快速查明原因,并采取有针对性的解决措施;另一方面当发现原料或者辅料有质量缺陷后,可快速准确跟踪到制造产品的物流位置,将成品或半成品进行质量确认和报废,从而有效避免不合格产品流入市场。

4、CPS仿真

基于CPS 行为融合技术建立制造生产过程模型,并与感知平台实时数据、ERP业务数据、MES生产数据结合。通过仿真的手段可以实际看到整个生产过程,发现生产流程的瓶颈,通过仿真,同时一旦发生生产停止的情况,也可在仿真中直接找到产生停止的原因。采用大数据算法,实现生产效能、质量指标的仿真与模拟,统计生产线的生产效率、处理时间、空闲时间、生产的产品数量和整个仿真的运行时间。

5、大数据建模和分析的探索

数据分析与洞察,基于设备智能化与全方位的感知功能,捕捉运行过程中高速产生的海量数据,把数据、机器、分析算法与人等元素连接起来,对生产过程进行实时监测、调整和优化,从而提升响应速度与运营效率。

智慧制造平台框架:

页面展示:

通过导览了解、钻取厂级指标健康情况,生产质量、成本信息,获得每日生产简报。以三维视角监控、展现各车间生产状况。

以虚拟生产线结合感知数据动态感知生产过程。